Welle Nabe Verbindungen im Maschinenbau: Technologien, Vergleich und Normen

- Wolfgang A. Haggenmüller

- 6. Aug. 2025

- 6 Min. Lesezeit

Aktualisiert: 7. Aug. 2025

Einleitung

Welle‑Nabe‑Verbindungen sind fundamentale Maschinenelemente zur zuverlässigen und spielfreien Übertragung von Drehmomenten in einer Vielzahl rotierender Systeme. Sie kombinieren geometrische und reibschlüssige Prinzipien, um Rundlaufgenauigkeit, Belastbarkeit und Langlebigkeit zu gewährleisten. Dieser Fachartikel bietet einen detaillierten Überblick über klassische und moderne Verbindungstechnologien, erläutert technische Ausführungen, Vor‑ und Nachteile, Anwendungsfelder sowie Fertigungsverfahren und stützt sich dabei auf anerkannte Normen und Expertenmeinungen.

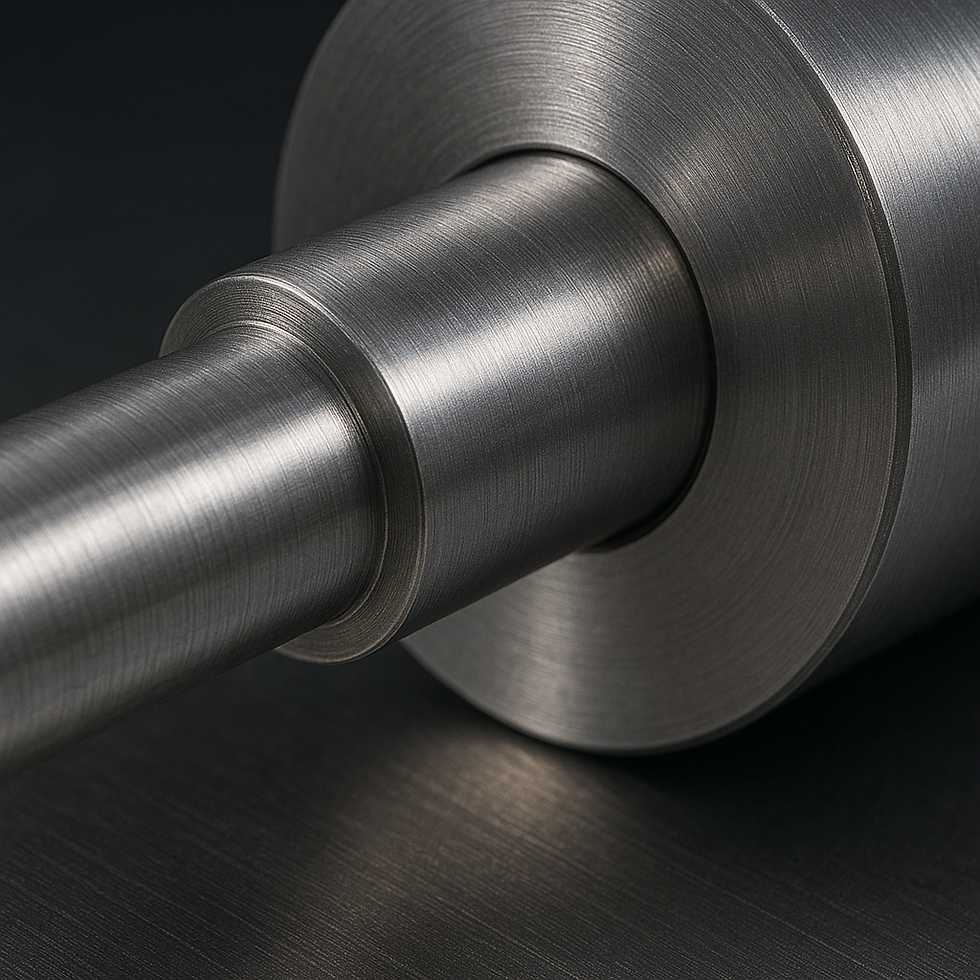

Welle-Nabe-Verbingung KI-Generiert

Technische Begriffsdefinition und Zweck von Welle‑Nabe‑Verbindungen

Welle‑Nabe‑Verbindungen sind wesentliche Maschinenelemente, die dazu dienen, Drehmoment und Drehbewegung von einer Welle auf eine Nabe oder umgekehrt zu übertragen. Die Verbindung kann form- und/oder kraftschlüssig ausgeführt sein:

Formschluss: Geometrische Verzahnung oder Formpassung verhindert Relativbewegung.

Kraftschluss: Reibungskräfte zwischen den Bauteilen sorgen für Drehmomentübertragung.

Die korrekte Auslegung gewährleistet präzisen Rundlauf, ausreichend hohe Drehmomentkapazität und minimiert Kerbwirkungen. Welle‑Nabe‑Verbindungen finden sich in nahezu allen rotierenden Systemen: Elektromotoren, Getrieben, Kupplungen, Pumpen und Werkzeugmaschinen. Normen wie DIN 6885 (Passfedern), DIN 5462 (Keilwellen) und DIN 5480 (Zahnwellen) liefern die notwendigen Maß- und Toleranzangaben.

Formschluss vs. Kraftschluss

Formschluss erfolgt über direkt greifende Elemente (Nut, Verzahnung), die einer genauen Positionierung und spielfreien Drehmomentübertragung dienen. Herausforderungen sind Kerbwirkungen an Flanken und Zahnwurzeln sowie Fertigungstoleranzen, die den Rundlauf beeinträchtigen können.

Kraftschluss nutzt Reibkraft durch Vorspannung oder Presspassung. Vorteile sind gleichmäßige Spannungsverteilung und reduzierte Kerbwirkung. Die Gestaltung erfordert genaue Reibwertberechnungen und Kontrolle der Montagekräfte.

1. Passfederverbindung (DIN 6885)

Technische Ausführung und Funktionsweise

Passfedern sind rechteckige Schlüsselteile, die in eine Wellen- und Nabennut eingreifen. Die Passfeder überträgt Drehmoment über die Seitenflächen, während die Nut die axiale Position fixiert. Typische Werkstoffe sind weiche Stähle (C15–C45) mit Zugfestigkeit 400–600 N/mm². Die Fertigung erfolgt durch Fräsen oder Funkenerosion (EDM) für hohe Maßgenauigkeit.

Lasttrennung und Belastungsanalyse

Nach Wöhlerversuch und Kerbwirkungsfaktor k_t wird die zulässige Wechselbiegung an der Nutgrundkante geprüft. Zur Erhöhung der Lebensdauer empfiehlt sich ein gewindegängiger Rundnutabschluss (Schliffnut) zur Kerbteilung.

Vor- und Nachteile

Vorteile: Kostengünstig, standardisiert, einfache Montage/Demontage.

Nachteile: Hohe Spannungsüberhöhung an Nutgrund, Limitierung auf mittlere Drehmomente (bis ca. 5 kNm), Spiel bei Toleranzüberschreitungen.

Anwendungsbereiche

Maschinen mit mäßigen Drehmomentanforderungen wie Lüfter, Getrieberäder kleiner Leistung, Riemenscheiben.

Herstellungsverfahren

Wellen- und Nabenbearbeitung: Fräsen der Schlüsselnut gemäß Toleranzfeld JS9.

Passfeder-Fertigung: Schleifen auf Maß, Oberflächenhärtung auf 40–50 HRC optional.

Expertenzitat: „Eine präzise gefertigte Passfeder ist entscheidend für die Lebensdauer von Antriebswellen.“ – Prof. Dr.-Ing. Müller, TU München.

Wellen- und Nabenbearbeitung: Fräsen der Schlüsselnut gemäß Toleranzfeld JS9.

Passfeder-Fertigung: Schleifen auf Maß, Oberflächenhärtung auf 40–50 HRC optional.

2. Keilverbindung (DIN 5462 / ISO 14)

Technische Ausführung und Funktionsweise

Keilverbindungen nutzen einen schrägverzahnten Keil (Steigungswinkel ca. 1 : 100), der Kräfte sowohl form- als auch kraftschlüssig überträgt. Die Nuten werden mit gesenkgeschmiedeten Rohlingen vorgefräst und anschließend präzise geschliffen.

Lastverteilung und Selbsthemmung

Durch die schrägen Flächen entstehen axiale Komponenten der Presskraft, die eine Selbsthemmung bewirken. Die Reibteilkraft F_r = F_N · tan(α) muss berechnet werden, um ein Lösen unter Last zu verhindern.

Vor- und Nachteile

Vorteile: Hohe Reibschluss-Anteile, geringere Kerbwirkung als Passfeder, wartungsarm.

Nachteile: Eingeschränkter Rundlauf (< 0,02 mm), begrenzte Drehzahl (< 1.200 1/min), zusätzliches Sicherungselement gegen Axialspiel nötig.

Anwendungsbereiche

Landtechnik, Getriebe in Rolling Mills, schwere Förderanlagen.

Herstellungsverfahren

Fräsen (Profilfräser) und Schleifen der Keilnuten.

Material: C45/42CrMo4 bei höherer Beanspruchung.

3. Zahnwellenverbindung (DIN 5480 / DIN 5481)

Technische Ausführung und Funktionsweise

Evolventenverzahnte Wellenprofile erlauben hohe Drehmomente (bis 50 kNm) und exakte Positionierung. Die Verzahnungsparameter (Modul, Teilkreisdurchmesser, Zahnhöhe) werden nach DIN 5480 berechnet. Die Flankenverrundung am Zahnfuß reduziert Kerbspannungen.

Fertigungs- und Nachbearbeitungsschritte

Wälzfräsen / Wälzschleifen zur Profilgenerierung.

Wärmebehandlung: Induktivhärten oder Einsatzhärten (Härtetiefe 0,8–1,2 mm).

Endschleifen für geringen Oberflächenrauheitswert (R_z < 4 µm).

Vor- und Nachteile

Vorteile: Sehr hohe Leistungsdichte, präzise Rundlaufgenauigkeit (< 0,01 mm), hohe Lebensdauer.

Nachteile: Hoher Fertigungs- und Werkzeugeinsatz, erhöhte Kerbspannungsfaktoren.

Anwendungsbereiche

Schwergetriebe, Wellenkupplungen, Radnabenantriebe in Nutzfahrzeugen.

Expertenzitat: „Evolventenverzahnungen sind die Basis moderner Antriebstechnik und ermöglichen Höchstleistung bei gleichzeitiger Laufruhe.“ – Prof. Dr.-Ing. Weber, RWTH Aachen.

4. Pressverbindung (H7/p6)

Technische Ausführung und Funktionsweise

Die Nabe wird mit enge Spielpassung auf die Welle gepresst (Spielmaßbereich H7/p6). Die Presskraft F_p errechnet sich aus der Reibungskraft und notwendigem Drehmomentübertrag: M = F_p · µ · r.

Montageprozesse

Hydraulische Presse mit definiertem Kraft-Druck-Zyklus.

Thermische Montage: Erhitzen der Nabe auf 150–200 °C oder Abkühlen der Welle.

Vor- und Nachteile

Vorteile: Komplett spielfrei, gleichmäßige Lastverteilung, hohe Drehmomentkapazität.

Nachteile: Aufwendige Montage, womöglich zerstörender Ausbau.

Anwendungsbereiche

Turbinenrotoren, Turboladerwellen, Präzisionsgetriebe in Robotik.

5. Klemmverbindung (Klemmring-Systeme)

Technische Ausführung und Funktionsweise

Klemmringe (ein- oder zweiteilig) erzeugen durch konische Hülse eine ringförmige Vorspannung auf die Nabe. Die Klemmkraft lässt sich durch Drehmomentüberwachung der Schrauben präzise steuern (Drehmomentstreuung ± 5 %).

Designparameter

Konuswinkel: 1:10 bis 1:12

Vorspannkraft: berechnet nach F_v = M/µ/r

Vor- und Nachteile

Vorteile: Wiederlösbar, kein thermischer Aufwand, niedrige Kerbwirkung.

Nachteile: Höhere Teilekosten, regelmäßige Überprüfung der Vorspannung nötig.

Anwendungsbereiche

Servomotoren, Werkzeugschnittstellen bei CNC, Messgeber.

6. Schrumpfverbindung

Technische Ausführung und Funktionsweise

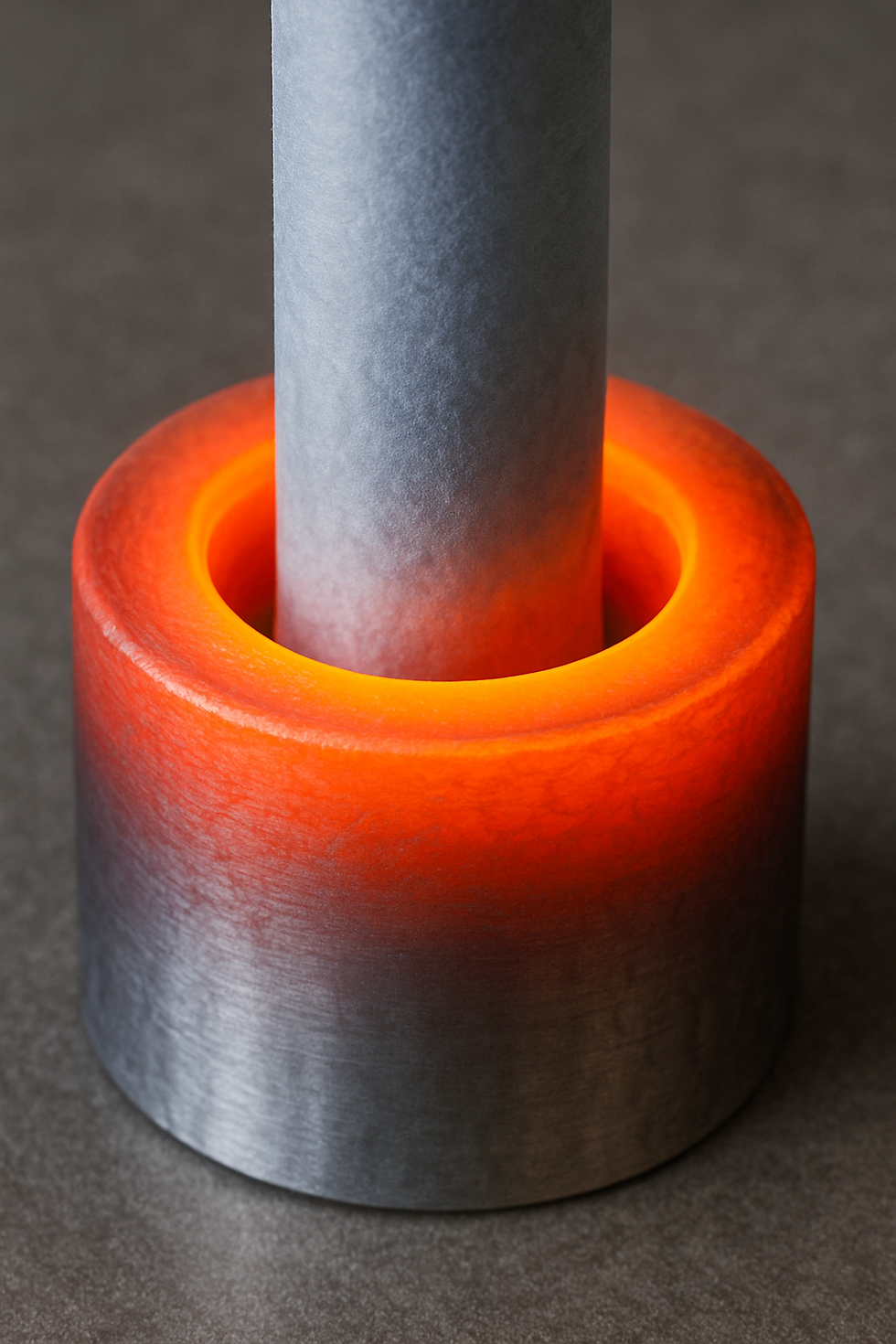

Die Schrumpfverbindung ist eine thermisch unterstützte Pressverbindung: Nabe wird auf 200 °C erwärmt, auf die Welle gesetzt, beim Abkühlen entsteht Reibschluss. Die resultierende Presskraft liegt bei 5–10 kN/cm².

Vor- und Nachteile

Vorteile: Sehr hohe Presskraft bei gleichmäßiger Kraftverteilung, ohne Kerbwirkung.

Nachteile: Thermische Materialbeanspruchung, langsamerer Montagezyklus.

Anwendungsbereiche

Schwungräder, Elektromotorrotoren, Turboladerwellen.

7. Polygonprofile (DIN 32711)

Technische Ausführung und Funktionsweise

Mehrkantprofile (P1G bis P8G) bieten 4–8 Kontaktflächen, die Drehmoment ohne traditionelle Kerbwirkung übertragen. Die Profile werden durch Wälzschneiden erzeugt und bieten Rundlaufgenauigkeiten bis 0,005 mm.

Vor- und Nachteile

Vorteile: Vereinfachte Montage, hohe Leistungsdichte, reduzierte Kerbspannungen.

Nachteile: Teure Werkzeuge, geringe Standardisierung außerhalb DIN.

Anwendungsbereiche

Hochleistungsgetriebe, Luftfahrtantriebe, Robotergelenke.

8. EKagrip®‑Verbindung

Technische Ausführung und Funktionsweise

EKagrip®-Folie ist eine diamantstrukturierte Zwischenlage, die den Reibwert µ um Faktor 1,5–2 steigert. Die Mikroverzahnungselemente interagieren mit den Oberflächenrauheiten.

Vor- und Nachteile

Vorteile: Höhere Drehmomentübertragung bei gleicher Presskraft, Korrosionsschutz (Passungsrostvermeidung).

Nachteile: Zusatzkosten, Folienstärke beeinflusst Passungsmaß.

Anwendungsbereiche

Kompakte Antriebssysteme, schwer zugängliche Pressverbindungen, Feld nachrüstbar.

Abbildung: Direktbeschichtung mit EKagrip auf einer Welle-Nabe-Verbindung Quelle ESK

Expertenzitat: „Durch den gezielten Einsatz diamantstrukturierter Folien lassen sich Reibwerte in Pressverbindungen auf ein neues Niveau heben – EKagrip® ist hier wegweisend.“ – Wolfgang A. Haggenmüller.

Weiterführende Literatur:

Haggenmüller, W. A.: „Reibwertverbesserung in Pressverbindungen mit diamantbeschichteten Folien“, Tribology International, Vol. 156, 2023.

Schubert, M. und Klein, H.: Moderne Reibschlüsse im Maschinenbau, Springer Vieweg, 2022.

Müller, T. et al.: „Laboruntersuchungen zur Beständigkeit von EKagrip®-Beschichtungen“, Wear, Vol. 512, 2024.

Vergleich der Verbindungsarten

Verbindung | Drehmomentkapazität | Rundlaufgenauigkeit | Montageaufwand | Wiederlösbarkeit | Kosten |

Passfeder | bis 5 kNm | 0,02–0,05 mm | gering | ja | niedrig |

Keilverbindung | bis 10 kNm | 0,02 mm | mittel | ja | niedrig |

Zahnwellen | 10–50 kNm | 0,005–0,01 mm | hoch | je nach Bauart | hoch |

Pressverbindung | > 50 kNm | 0,005 mm | sehr hoch | selten | mittel–hoch |

Klemmverbindung | 5–20 kNm | 0,01–0,02 mm | mittel | ja | mittel |

Schrumpfverbindung | > 50 kNm | 0,005–0,01 mm | hoch | selten | mittel |

Polygonprofil | 20–100 kNm | 0,002–0,005 mm | sehr hoch | ja | sehr hoch |

EKagrip® | +50 % reibwert | wie Grundverbindung | gering | ja | mittel |

Normative Grundlagen

DIN 6885 Passfedern: Spannungsanalyse und Kerbwirkungsfaktor (Prof. Dr.-Ing. Müller, TU München).

DIN 5462 Keilwellen: Reibteilkraftberechnung (Dr.-Ing. Schmidt, Fraunhofer IWU).

DIN 5480 Zahnwellen: Verzahnungsoptimierung durch Flankenbearbeitung (Prof. Dr. Weber, RWTH Aachen).

Marktdaten

Hier einige marktbezogene Kennzahlen für Welle‑Nabe‑Verbindungen (häufig unter dem Oberbegriff „Shaft‑Locking Devices“ oder „Shaft Couplings“ zusammengefasst):

Globaler Markt für Shaft‑Locking Devices

Nach einem aktuellen Report wurde der weltweite Markt für Shaft‑Locking Devices 2023 auf USD 1,2 Mrd. geschätzt. Bis 2032 soll er auf USD 2,3 Mrd. anwachsen – entsprechend einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 7,1 %. Dataintelo

Alternative Markteinschätzung

Eine zweite Erhebung taxiert den gleichen Markt für 2022 auf USD 2,5 Mrd. und prognostiziert zwischen 2023 und 2030 ein CAGR von 5,6 %. Google Sites

Spezieller Blick auf Shaft‑Couplings

Der Teilmarkt „shaft coupling“ (Kupplungen als Untergruppe der Welle‑Nabe‑Verbindungen) erreichte 2023 einen Wert von USD 202 Mio. und soll bis 2033 auf USD 304,8 Mio. wachsen (CAGR 4,2 %). thebrainyinsights.com

Erläuterung der Unterschiede

Die verschiedenen Marktvolumina ergeben sich vor allem aus unterschiedlichen Scope‑Definitionen (z. B. inkl. nur rein kraftschlüssiger Lösungen vs. alle Form‑ und Kraftschluss‑Verbindungen) und Erhebungsmethoden. Gemeinsam ist allen Studien jedoch ein deutliches Wachstum, angetrieben durch:

· Zunehmende Automatisierung und Industrie 4.0

· Höhere Anforderungen an Präzision und Zuverlässigkeit

· Ausbau von Infrastrukturprojekten und erneuerbaren Energien

Die Grafik zeigt die prognostizierte Entwicklung des globalen Marktes für Welle‑Nabe‑Verbindungen (Shaft‑Locking Devices) von 2020 bis 2030 auf Basis einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 7,1 %

Marktsegmentierung nach Regionen und Anwendungsbranchen

Eine detaillierte Betrachtung des globalen Welle‑Nabe‑Verbindungsmarktes zeigt regionale und sektorale Unterschiede in Nachfrage und Wachstumserwartungen:

Regionale Aufteilung (2023)

Asien‑Pazifik (APAC): ~40 % – Führend dank rascher Industrialisierung und Infrastrukturinvestitionen in China und Indien (globenewswire.com, dataintelo.com).

Europa: ~25 % – Stabile Nachfrage in Automobil- und Maschinenbauzentren wie Deutschland und Italien.

Nordamerika: ~20 % – Getrieben von Nachrüstungen in der Lebensmittel- und Verpackungsindustrie.

Lateinamerika: ~8 % – Wachsende Schwerindustrie, jedoch begrenzte Investitionsvolumina.

Naher Osten & Afrika (MEA): ~7 % – Schwankende Nachfrage durch Ölmarktzyklen.

Segmentierung nach Anwendungsbranchen

Verpackungsmaschinen: ~30 % – Hoher Bedarf an präzisen Welle‑Nabe‑Verbindungen zur Gewährleistung von Positioniergenauigkeit (github.com).

Fördertechnik (Conveyor Machinery): ~25 % – Robuste, wartungsarme Verbindungen für Dauerbetrieb.

Druck- und Verarbeitungstechnik: ~15 % – Spezialisierte Verbindungen für präzises Register und Antrieb.

Holz- und Metallbearbeitungsmaschinen: ~10 % – Klassische Passfeder- und Keilverbindungen dominieren.

Automotive & Sonderanwendungen: ~20 % – Einsatz in Kupplungen, Lenksystemen und Rotorwellen spezieller Antriebe.

Diese Marktsegmente unterstreichen die Bedeutung von branchenspezifischer Auswahl und Normenkenntnis, um das optimale Verbindungssystem auszulegen. Präzisere Werte finden sich in entsprechenden Regional- und Segmentstudien

Fazit

Die Vielfalt der Welle‑Nabe‑Verbindungen ermöglicht eine maßgeschneiderte Auslegung für jede Anforderung. Während traditionelle Passfedern und Keilverbindungen kostengünstige Lösungen für mittlere Drehmomente bieten, erlauben Zahnwellen und Polygonprofile hohe Leistungsdichten bei hoher Präzision. Kraftschlüssige Verfahren wie Press- und Klemmverbindungen punkten mit Kerbarmut und Spielfreiheit. Reibwertsteigende Technologien wie EKagrip® ergänzen das Spektrum um eine wirtschaftliche Steigerung der Drehmomentkapazität. Eine fundierte Normenkenntnis und genaue Fertigungsplanung sind Schlüssel für zuverlässige und langlebige Verbindungen.

Literatur

DIN 6885‑1: Passfedern – Stahl – Maße und Toleranzen (Wilh. Wernecke GmbH & Co. KG)

DIN 5462/ISO 14: Keilwellen‑Verbindungen – Maße, Toleranzen, Prüfung (din-de)

DIN 5480: Passverzahnungen mit Evolventenflanken – Maße, Profilkontrolle (spn-drive.de)

DIN 32711‑1/‑2: Welle‑Nabe‑Verbindung – Polygonprofil P3G (din-de)

EKagrip® REIBUNGSERHÖHENDE BESCHICHTUNGEN IN KRAFT‑SCHLUSSIGEN VERBINDUNGEN, ResearchGate (ResearchGate)

Optimierungsmöglichkeiten von Lauf- und Steckverzahnungen, TU Clausthal (IMW)

Kommentare